L'objectif de cet article est de donner les informations essentielles concernant la découpe au jet d'eau haute pression qui est devenue, au fil des ans, une technique de découpe très répandue dans l'industrie et particulièrement appréciée des ingénieurs qui conçoivent les mécanismes et les machines d'aujourd'hui.

Programmation des pièces découpées au jet d'eau

Les machines de découpe au jet d'eau sont des machines automatiques, pilotées par des commandes numériques. Il est donc nécessaire de programmer les plans des pièces à partir de logiciels de DAO (Dessin Assisté par Ordinateur) bien connus dans l'industrie (Autocad, Catia, SolidWorks etc..).

Programmation des plans par DAO

Les plans sont ensuite convertis par la commande numérique puis transmis directement aux axes de la machine de découpe (axe longitudinal X, transversal Y et vertical Z).

Les plans des pièces sont habituellement en 2D, ce qui rend la programmation plutôt simple. Dans certains cas, pour des pièces techniques, la découpe pourra se faire en 3D sur des machines sécurisées (machines équipées de protections des opérateurs contre les projections haute pression).

Commande numérique pour le pilotage des axes de découpe

Fonctionnement d'une machine de découpe au jet d'eau

Les machines de découpe au jet d'eau sont constituées de trois parties essentielles qui sont :

- la pompe de découpe jet d'eau très haute pression

- la canalisation haute pression

- la table de découpe jet d'eau

1- La pompe de découpe jet d'eau très haute pression

Le principe est finalement assez simple : pousser de l'eau dans un cylindre dont la section est divisée par 20 à son extrémité pour aboutir dans une canalisation en acier inoxydable (à l'image d'une pression qui serait exercée sur le poussoir d'une seringue médicale remplie d'eau). La poussée est obtenue par une centrale hydraulique classique qui délivre une pression de 200 bars (cette pompe étant elle-même branchée au réseau électrique triphasé de l'entreprise). Cette pression est transmise à un piston qui se déplace dans un cylindre et pousse l'eau présente en direction d'une canalisation de section 20 fois inférieure. La pression finale de l'eau circulant dans la canalisation haute pression s'élève donc à près de 4000 bars (200 bars x coefficient de réduction de section soit 200 bars x 20).

2- La canalisation haute pression

La canalisation chargée de relier la pompe haute pression à la table de découpe doit être la plus courte possible, afin d'éviter les pertes de charge. Elle est fabriquée dans un acier spécial résistant aux très hautes pressions dans un diamètre de 3/8 (paroi épaisse). La canalisation peut être pliée (suivant un rayon précis) pour pouvoir suivre les contours de la pièce, et des raccords pourront être mis en place pour obtenir les longueurs souhaitées. Toutefois, il faudra limiter au maximum les rayons et les raccords qui seront d'inévitables sources de fuites (voir notre partie maintenance des machines de découpe au jet d'eau).

3- la table de découpe jet d'eau

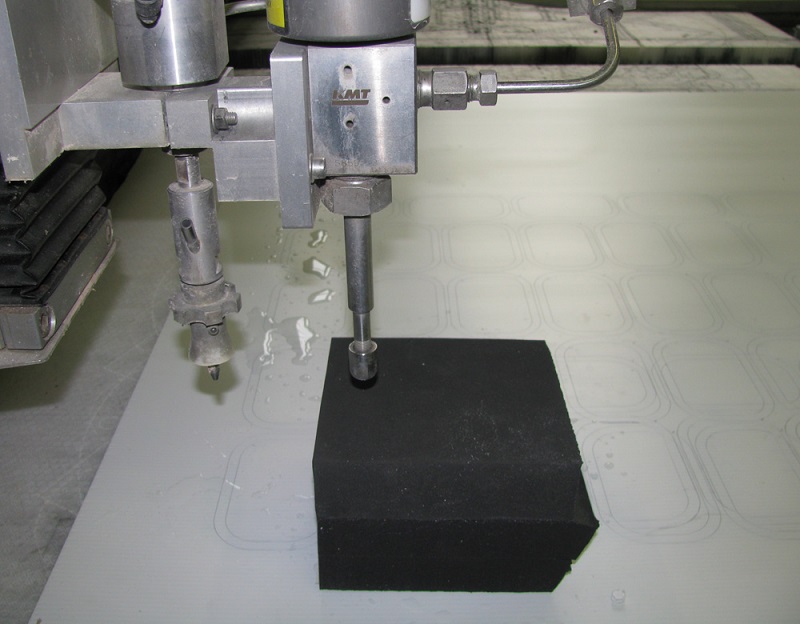

Les tables de découpe standards ont un format proche de 3000x2000 mm. Il est toutefois possible, en fonction du type de pièces découpées, d'utiliser des machines plus petites (1000x1000 mm) ou plus grandes (6000x2000 mm). Comme nous l'avons dit plus haut, les axes de la machine sont pilotés par une commande numérique, reliée à des variateurs, eux-mêmes reliés à des moteurs électriques précis, rapides et puissants. Au démarrage du cycle, la machine commence par prendre ses origines afin de déterminer ses coordonnées zéro. Elle positionne ensuite sa tête de découpe au dessus de la matière, à une hauteur déterminée comprise entre 10 à 30 mm.

Positionnement de la tête de découpe au dessus de la matière

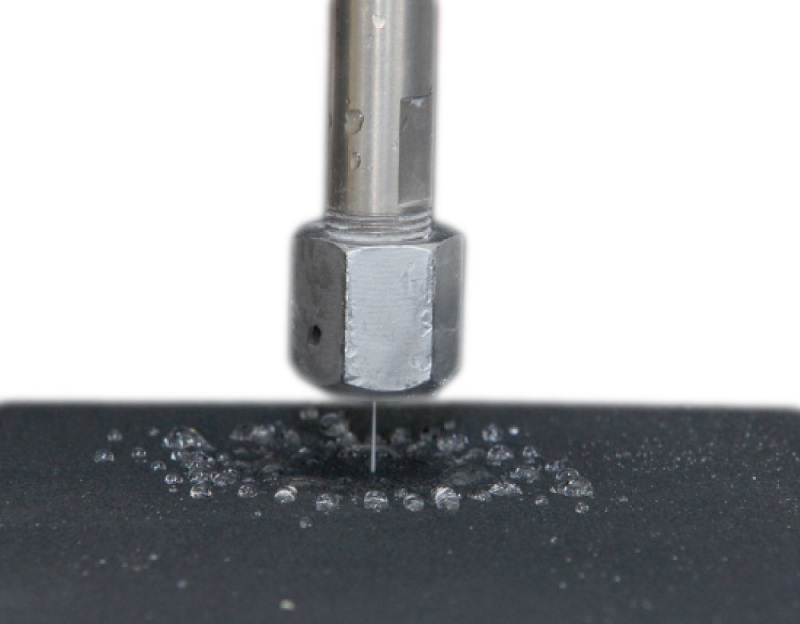

La hauteur de la tête reste constante au cours de la découpe et ce sont ses coordonnées longitudinales X et transversales Y qui évoluent pour suivre le contour de la pièce à découper. Les vitesses de découpe programmées dépendent de trois paramètres : la nature de la matière (métal, plastique, caoutchouc, mousse, etc..), son épaisseur (de 1 à 200 mm) et la qualité de découpe souhaitée (rugosité de la tranche). L'eau acheminée de la pompe par la canalisation inox arrive à la tête de découpe avec une pression proche de 4000 bars. Elle passe ensuite au travers d'une buse en saphir ou en diamant percée d'un trou dont le diamètre varie de 0,1 à 0,5 mm en général. Le diamètre du trou de la buse conditionne le débit du jet d'eau et donc sa puissance. Il est donc possible, avec une même pression dans le réseau d'eau de 4000 bars, de faire varier la force du jet en sortie en changeant le type de buses. La force du jet doit impérativement être adaptée au type de matière découpée : pour une découpe de métal, il sera utile de monter une buse avec un diamètre de perçage important, de manière à avoir un débit maximum, tout en venant ajouter une poudre abrasive en sortie de jet (l'eau et l'abrasif venant se mixer dans une chambre de mélange). Le mélange eau+abrasif permettra de découper les surfaces les plus dures, comme les métaux épais ou les blindages d'engins militaires. Pour une découpe de matériaux souples, comme du caoutchouc, du silicone ou du polyuréthane, il conviendra de réduire la force de découpe pour ne pas arracher la matière. L'utilisateur modèrera le débit d'eau par la mise en place d'une buse de faible diamètre (0,1 à 0,25 mm et sans adjonction d'abrasif).

Jet d'eau en sortie d'une buse saphir diamètre 0,1 mm

Une fois que le jet d'eau haute pression est passé à travers la matière, il est récupéré dans un bassin d'eau ayant pour objectif de faire chuter quasi instantanément sa pression. Ce bassin est équipé d'un trop plein permettant à l'eau de s'écouler dans le réseau d'eaux pluviales.

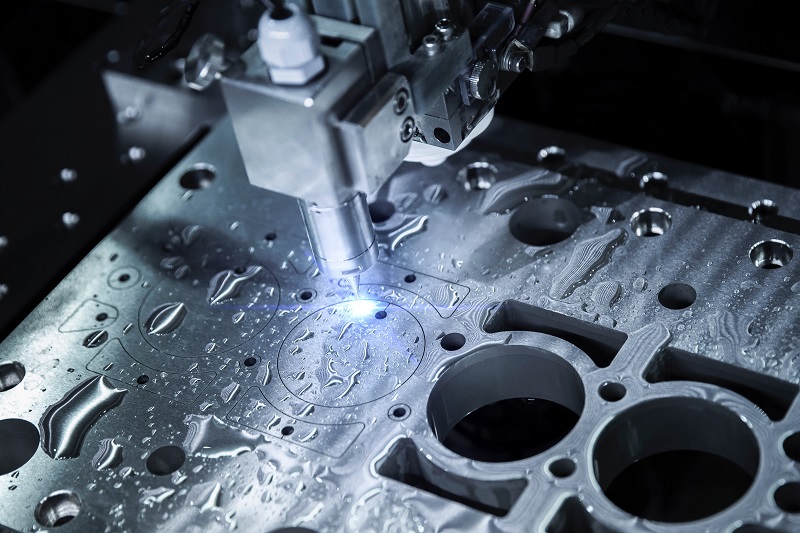

Les machines de découpes sont aujourd'hui principalement utilisées pour découper des pièces métalliques car, contrairement aux machines de découpe laser, elles ne brûlent pas la matière, ne modifient pas sa structure et n'émettent pas de fumées toxiques. L'inconvénient est qu'elles sont plus lentes et qu'elles nécessitent une maintenance plus importante à cause de la pression d'eau.

Exemples de pièces découpées au jet d'eau

Solutions Elastomeres est spécialisée dans la découpe au jet d'eau sur les élastomères et les matériaux souples depuis plus de 20 ans. Au cours de toutes ces années passées au service de ses clients, et des différentes machines qu'elle a pu utiliser, la société a acquis une solide expérience dans la découpe au jet d'eau des matériaux suivants : caoutchouc, silicone, caoutchouc Viton, plaques polyuréthane toutes duretés, feuille à joint, téflon, polyéthylène, polycarbonate (Makrolon, Lexan), mousse de caoutchouc, mousse silicone, mousse polyuréthane, etc...

Pièce polyuréthane dureté 90 Shores A découpée au jet d'eau (sans abrasif)

Pièce mousse épaisseur 150 mm découpée au jet d'eau (sans abrasif)

Pièces Aluminium découpées au jet d'eau (avec abrasif)

Consulter nos possibilités sur la découpe au jet d'eau des matériaux souples ICI

Voir une vidéo de découpe au jet d'eau sur mousse ICI

Maintenance des machines de découpes au jet d'eau

Les machines de découpe au jet d'eau sont devenues standards dans l'industrie depuis les années 90 et, même si elles sont de plus en plus fiables, la maintenance reste un aspect à prendre en compte avant investissement. Le principe en lui-même de la découpe au jet d'eau est assez simple : une pompe hydraulique qui crée la pression en poussant de l'eau à travers un circuit de canalisations dont la section diminue et une pression obtenue voisine de 4000 bars transmise ensuite à une table de découpe en tous points semblable aux autres machines de découpe automatiques (laser, plasma, etc...). Les problèmes viennent essentiellement des fuites engendrées un peu partout dans le système à cause de la pression très élevée et des variations de pressions (coups de béliers lors des ouvertures-fermetures de jets par exemple lors de la découpe de trous). Les joints de la pompe devront être régulièrement changés, avec des temps d'intervention pouvant aller jusqu'à plusieurs heures. De même, des fuites pourront apparaître chaque fois que des raccords seront installés entre les tubes inox, ou lorsque la canalisation sera pliée pour suivre les contours de la pièce (autant de points de fragilité qui seront rapidement attaqués par la haute pression et les variations de pressions). Il sera donc fortement conseillé de négocier, au moment de l'achat, un contrat de maintenance avec le fabricant, de manière à pouvoir bénéficier d'un dépannage lorsque cela s'avèrera nécessaire. il faudra également prévoir un budget annuel d'entretien d'environ 3 à 5% du prix initial de la machine.

N'hésitez pas à consulter nos techniciens au 04 77 47 51 92 ou par mail à l'adresse [email protected] pour obtenir des renseignements sur la découpe au jet d'eau des matériaux souples (caoutchouc, polyuréthane, silicone, mousse, etc...) ou pour obtenir une cotation rapide de vos pièces dans différentes quantités.