-

Acoustique

- Toutes nos Plaques Acoustiques

- Mousse Acoustique Alveolaire

- Mousse Acoustique Composite

- Mousses Faces Lisses

- Mousses Caoutchouc Etanche

- Mousses Acoustique Mélamine

- Mousses Classées Feu

- Kit Mural (Rénovation)

- Panneaux Acoustiques Suspendus

- Panneaux et Tableaux Acoustiques

- Panneaux acoustiques PET

- Sous-couche Acoustique

- Isol' Tuyau ST574AGK

- Masses Lourdes bitumes

- Colles Techniques

- Accessoires

- Isolation Phonique Mur

- Isolation Phonique Sol

- Isolation Phonique Machines

- Mousse Acoustique Studio

- Isolation Acoustique Salles, Restaurants...

-

Antivibratoire

-

Choisir le bon support ?

- Armoires électriques

- Broyeurs

- Cabines d'engin

- Capotages

- Climatisations - Pompes à Chaleur

- Compresseurs

- Containers et emballages

- Cribles et trémies

- Dalles et planchers flottants

- Equipements informatiques

- Groupes électrogènes

- Machines-outils

- Matériels de contrôle

- Matériels embarqués

- Matériels de laboratoires

- Moteurs, moteurs de bateau

- Murs

- Plafonds

- Pompes

- Ponts roulants

- Presses et cisailles

- Transformateurs

- Tuyauteries

- Tables Vibrantes

- Ventilateurs

- Plots antivibratoires sur mesure

- Suspensions Caoutchouc

- Super-Resiliant

- Ressorts Anti Vibration

- Plaques Gripsol

- Articulations Elastiques

- Masses Lourdes Bitumes

- Suspensions Métalliques

- Regufoam® Vibration

- Supports Marin

- Sylomer PAD

- Accouplements Elastiques

- Suspentes Acoustiques Antivibratiles

- HUTCHINSON Paulstra

- AMC Mecanocaucho

-

Choisir le bon support ?

- Étanchéité

-

Boutique Matériaux

- Découpe sur mesure

- Tuyaux & Raccords

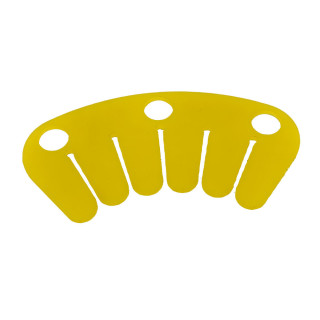

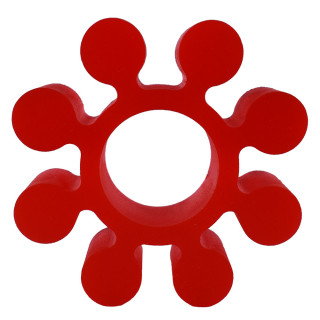

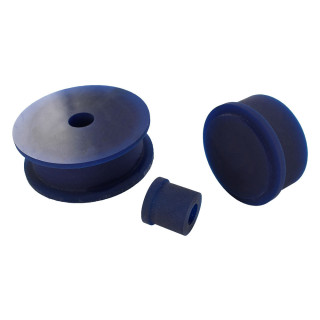

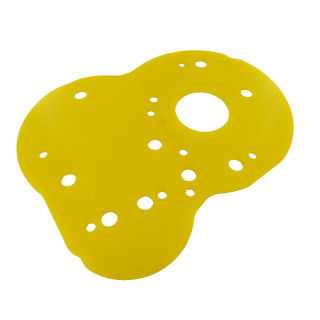

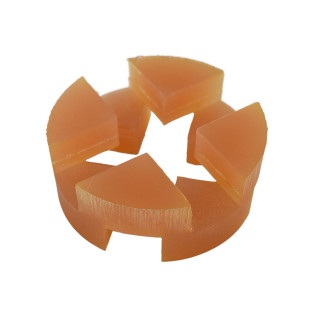

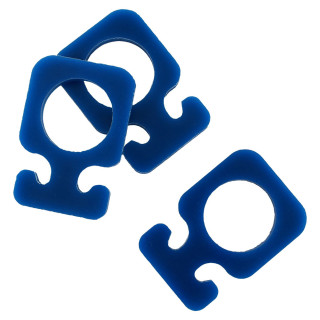

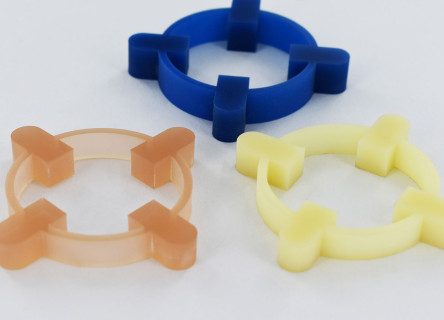

Pièces découpées sur mesure en Polyuréthane

Le polyuréthane, résistant à l'abrasion et à la coupure, est très difficile à usiner et découper. Son usinage (tournage, fraisage) doit être réalisé par des spécialistes des élastomères, car les méthodes diffèrent de celles pour les métaux. Depuis 20 ans, la découpe au jet d'eau à haute pression (4000 bars) a facilité ce processus, nécessitant également des experts en élastomères.

Bibliotheque de pièces

Filtres

Il y a 10 produits.

Trier par :